曲轴箱润滑系统CFD仿真难点及解决方案

核心技术挑战

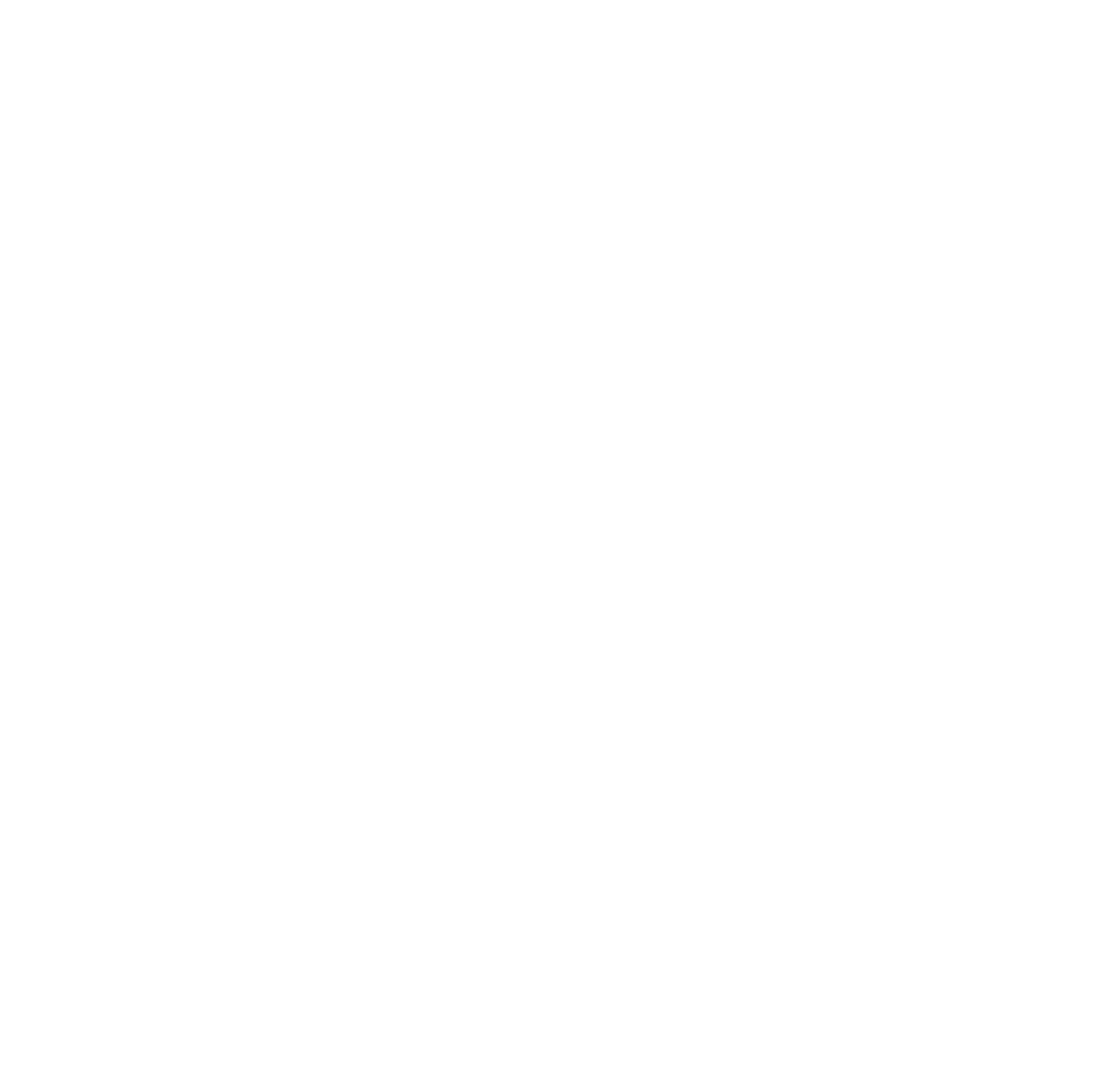

多相流耦合

气-液-固三相复杂流动

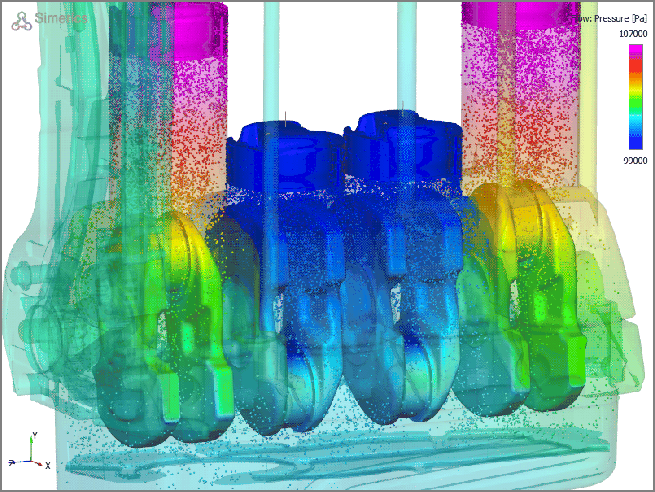

复杂几何

曲轴、连杆、活塞等高速运动部件

动态网格

网格重构与自适应技术要求高

微尺度效应

轴承间隙等微米级油膜精确模拟

创新解决方案

位移法

部件分离处理,保证网格质量

缩小法

比例缩放优化,改善网格生成

圆柱近似法

简化几何模型,提高计算效率

交错法

优化运动部件处理,平衡精度与效率

技术局限性

几何变形影响

原始部件位置关系改变,影响仿真准确性

流动特性偏差

飞溅润滑与实际工况存在差异

油膜分布失真

部件表面油膜厚度预测精度受限

能量损失误差

摩擦与搅油功率损失计算偏差较大

曲轴箱润滑系统分析

仿真目标

• 分析内部机油分布

• 量化各部件,尤其是轴承内部的油量

• 捕捉微小间隙处的油气交界面

• 预测搅油损失与散热

关键部件分析

• 曲轴主轴承与连杆轴承

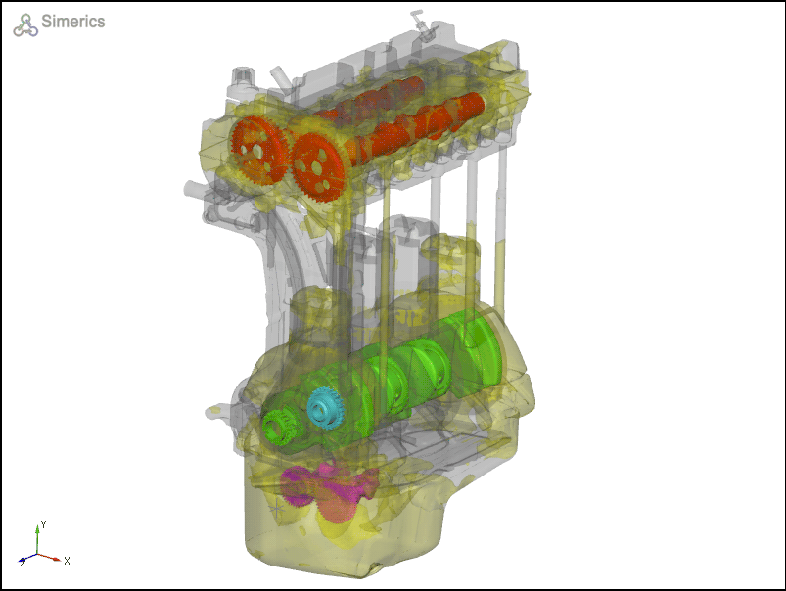

• 活塞与缸套的润滑

• 活塞冷却喷嘴

• 平衡轴与正时齿轮

气缸喷油冷却

难点与解决方案

• 准确预测油膜厚度,及油膜传热效果

• 解决话塞运动和固体内热传导的时间尺度的巨大差异

• 精准的VOF算法加上合理的网格划分

• 多尺度耦合算法

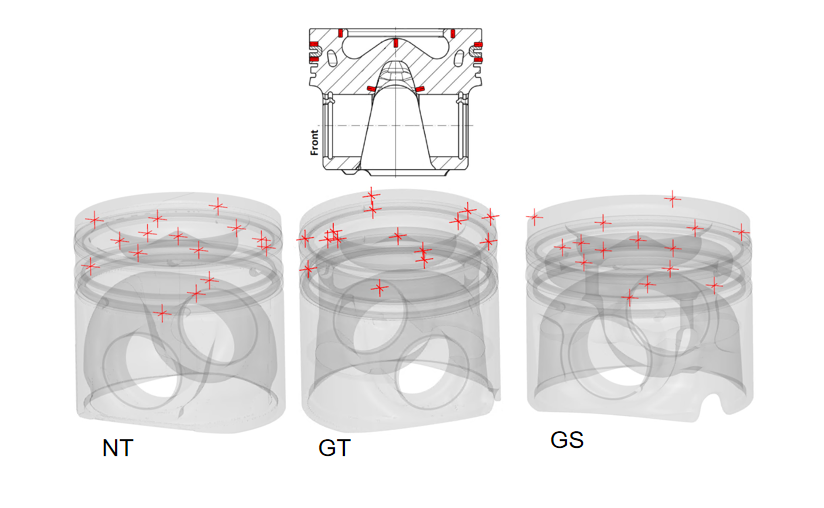

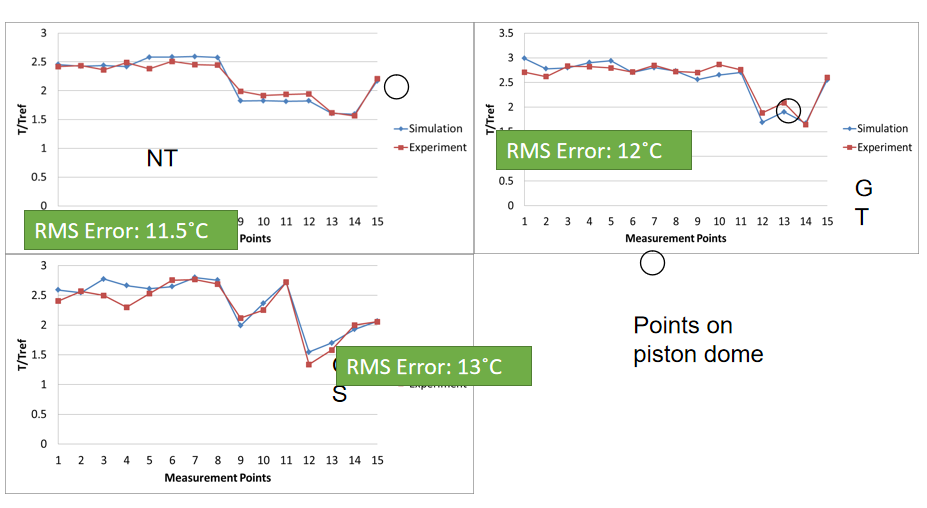

温度测量点

• GT,GS,NT三种气缸设计温度测量

温度测量数据

• GT,GS,NT三种气缸设计温度数据表