齿轮传动系统CFD仿真难点及解决方案

核心技术挑战

多相流耦合

气-液-固三相复杂流动

复杂几何

齿轮啮合区域流体域变化剧烈

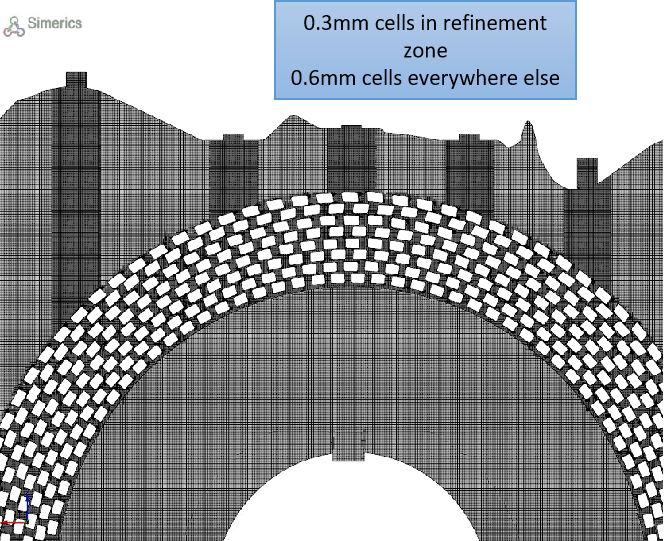

动态网格

网格重构与自适应技术要求高

微尺度效应

微米级间隙流动精确模拟

创新解决方案

位移法

齿轮分离处理,保证网格质量

缩小法

比例缩放优化,改善网格生成

圆柱近似法

简化几何模型,提高计算效率

交错法

优化啮合处理,平衡精度与效率

技术局限性

几何变形影响

原始部件位置关系改变,影响仿真准确性

流动特性偏差

溅油分布与实际工况存在差异

油膜分布失真

部件表面油膜厚度预测精度受限

能量损失误差

力矩传递与功率损失计算偏差较大

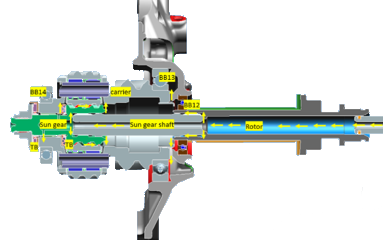

Hybrid传动系统分析

仿真目标

• 分析内部油的分布

• 量化各部件,尤其是轴承内部的油量

• 捕捉微小间隙处的油气交界面

• 对比两种衬套销(bush pin)设计带来的影响

两种不同的衬套销设计

• 行星系齿轮内部

• 作为滚柱轴承的内滑道

• 安装在保持架上转动

• 不跟随行星轮一起转动

• 滑油油路经过直推轴承,滚柱轴承和一些小间隙处

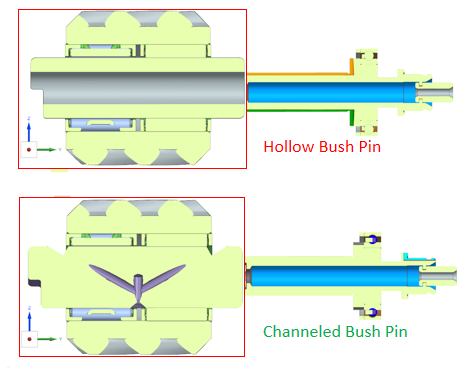

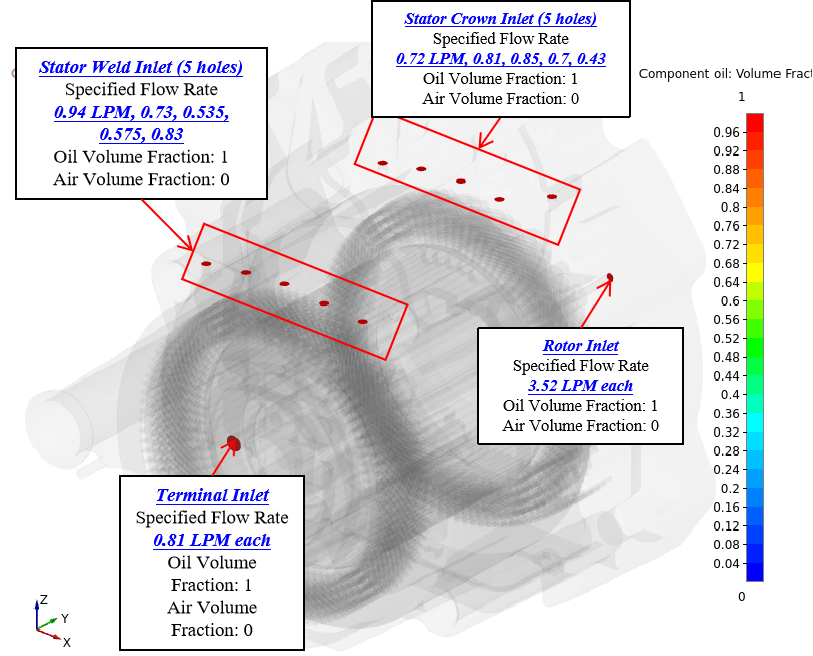

通用汽车电机油冷分析案例

电机效率影响因素

• 铜损

• 铁损:磁滞损和涡流损

• 摩擦损失

• 风阻损失:空气阻力+油液阻力(搅动损失)

挑战及难点

• 高转速:4000rpm, 10000rpm, 16000rpm

• 风阻损失:空气及油液液滴混合产生

• 气液交界面很难捕捉

• 存在很多细小间隙:损失贡献比例大

边界条件:

• 84million网格

• VOF显示算法

• 240个时间步长/每圈

• K-e模型

• 10000转/每分

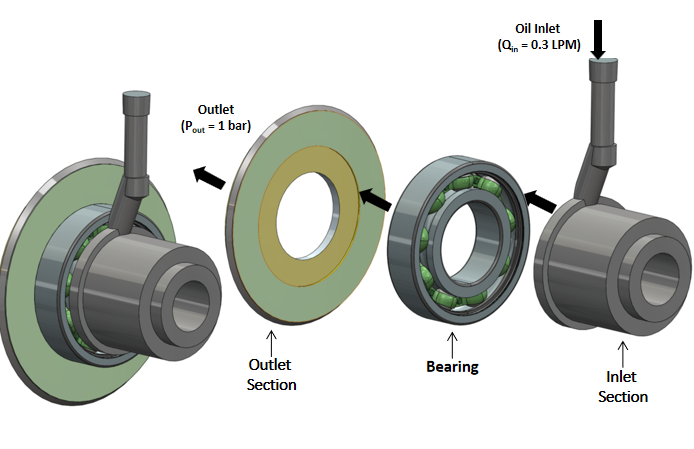

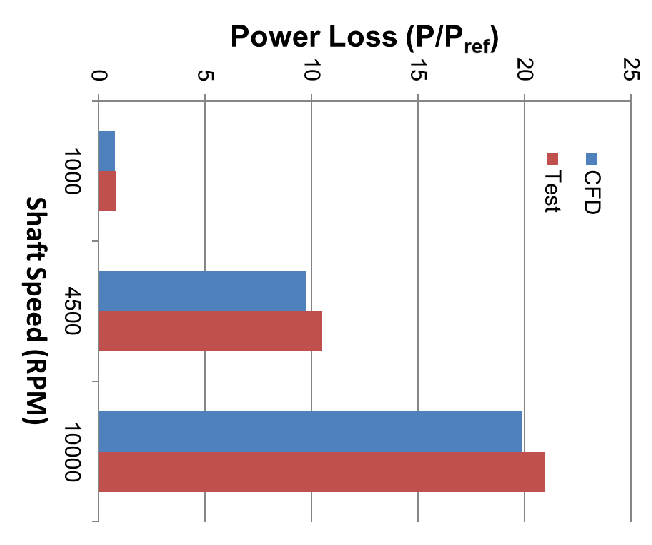

滚柱&球轴承润滑特性研究

背景及目标

• 电驱系统内各类轴承的润滑和冷却

• 分析轴承内部油液分布,及预测搅油损失

• 输出结果:油液分布,功率损失(确保计算效率和质量守恒)

• 高转速,轴承内部细小间隙,不同部件转动速度不同

功率损失的组成

• 轴承内外滑道

• 轴承固定架

• 系统搅油损失

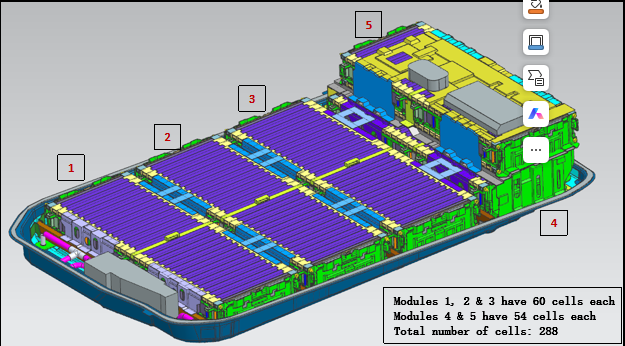

电池包三维共轭换热分析

目标

• 预测电池包在低载工况下,温度变化和分布

• 分析电芯单元和其它组件之间的温度差异

• 模拟高载情况下电池包的热安全特性